食品製造現場における5S

原材料を加工して食品を製造する会社が守るべき5原則、それが5Sとよばれるものです。5Sとは、「整理」「整頓」「清潔」「清掃」「しつけ」のことで、日本では古く大正時代から大規模工場が取り入れてきた運動として知られます。5つの取り組みについて、それぞれ簡単に説明しましょう。整理

「整理」の主な目的は、要らない物と要る物を明確に分け、その基準を確立することです。原則として、要らないものや使わなくなったものは速やかに捨てて、必要なものはきちんと分かる場所に保管する管理体制が求められます。整頓

整理で分けられた必要な備品や化学製品などの置き場所や個数、配置のルールを定めることが目的。どこに何が置かれてあるのか、誰がチェックしても一目瞭然であるよう整えることが重要です。清潔

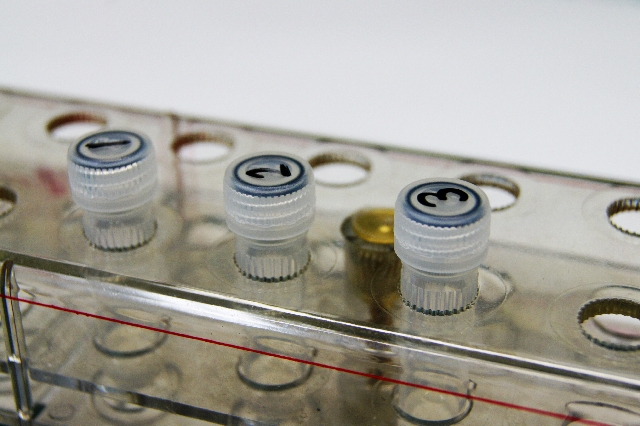

食品に害を与えない環境作りを目標に、洗浄や殺菌、その保管方法などのルールを定めます。異物混入や微生物汚染が起きにくい状態が保持されることによって、食品が安全に守られます。清掃

単純にきれいに仕上げるのが目的ではなく、できあがりの状態を明確に定めてそれに準じたルール作りや手段の選択を行います。具体的には、「微生物の除去を行う為には、殺菌等手段が必要である」というように、食品汚染を防止するための対策を立て、実行に移します。しつけ

衛生管理のルールを確実に守り、5Sの取り組みを習慣的に実施するよう、従業員に周知徹底させることです。理念ではなく、具体的な管理方法やマニュアルを策定して組織的に動くシステム構築が求められます。 多くの食品工場が取り入れている5Sですが、より充実した手法として生かすためにさまざまな工夫も試みられています。例えば、「清掃」と一括りにするのではなく、この中から「洗浄」「殺菌」を分けることで、より詳細で明確なルール作りを可能にします。今後も新たな視点を取り入れた改善や工夫によって食の安全を追求する姿勢が求められるでしょう。食品製造の衛生管理の構築

食の安全を現場から守るには、管理方法のルールを作り、それを厳格に守らせることが大切です。それには、厚生労働省が推奨するHACCP方式が有効でしょう。 製造工程のすべてにおいて発生する可能性の高い微生物汚染のリスク度を分析、その結果に応じてそれぞれの工程において個別に対策を立て、食品衛生を守る管理手法をいいます。これによってリスクに応じた管理の重要度が可視化でき、人員配置や管理手法の立て方も明瞭となることが期待できるでしょう。 HACCPは単に導入するだけでなく、機能的に動くようきちんとした教育を従業員に施し、習慣として根付かせることが大切です。 ]]>

]]>

コメント